Wie ich bereits in mehreren Episoden erwähnt habe, befindet sich die Menschheit in einer Übergangsphase, in der es sinnvoll ist, Material aus der Schwerkraft der Erde in die Umlaufbahn und darüber hinaus zu befördern. Aber es ist wirklich teuer und kostet bis zu 10.000 US-Dollar pro Pfund, das Sie im Orbit haben möchten, und zehnmal, wenn Sie es auf dem Mond wollen.

In den kommenden Jahrzehnten wird jedoch immer mehr unserer weltraumgestützten Infrastruktur aufgebaut im Weltraum, hergestellt aus abgebauten Materialien im Weltraum.

Das einzige, was tatsächlich benötigt wird, um die anhaftende Schwerkraft der Erde gut zu verlassen, sind wir, die Menschen, die Touristen, die all diese Weltrauminfrastruktur besuchen wollen.

Um diese Weltraumzukunft zu erreichen, müssen Ingenieure und Missionsplaner natürlich die Technologie entwerfen und konstruieren, die dies ermöglicht.

Das bedeutet, neue Prototypen, Technologien und Methoden für den Bergbau und die weltraumgestützte Fertigung zu testen.

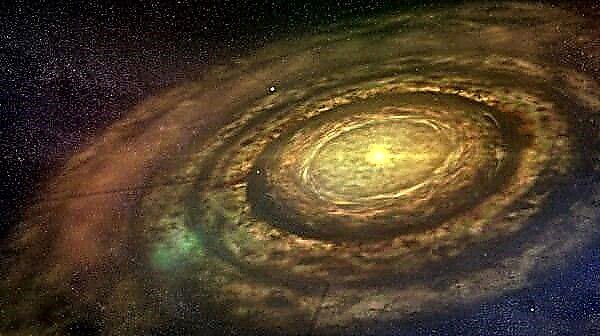

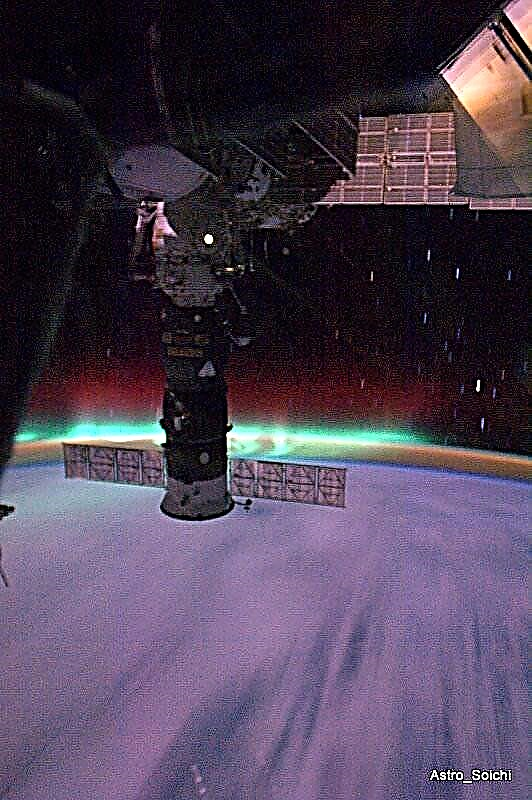

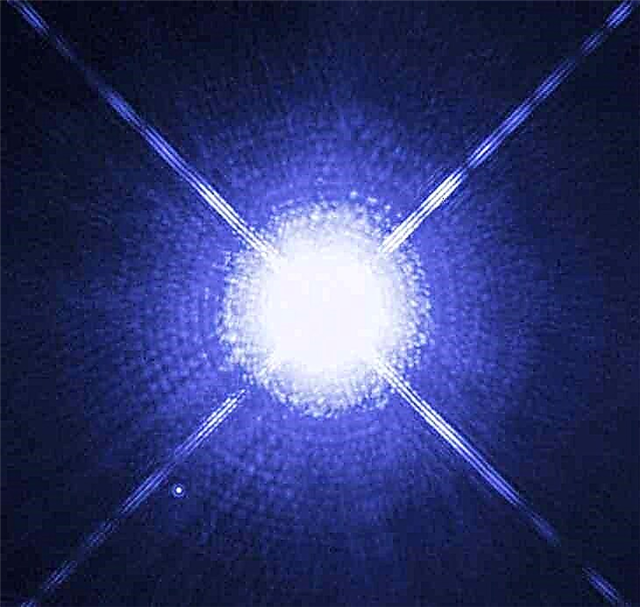

Dies ist ein Beispiel für die Art von Telekommunikationssatelliten, die regelmäßig ins All gestartet werden. Die Größe und Form der Sonnenkollektoren hängt von der Realität ab, dass die Schwerkraft der Erde… scheiße ist. Jedes gebaute Raumschiff muss in der Lage sein, während der gesamten Testphase die volle Schwerkraft hier unten auf der Erde zu bewältigen.

Dann muss es in der Lage sein, mit der brutalen Beschleunigung, dem Zittern und anderen Startkräften umzugehen. Sobald es die Umlaufbahn erreicht hat, muss es seine Sonnenkollektoren in eine Konfiguration entfalten, die Strom für das Raumschiff erzeugen kann.

Wie immer muss ich nur die Worte James Webb Space Telescope sagen, um Sie in einen Zustand der Panik und Angst zu versetzen und mir die Komplexität und Origami-Präzision vorzustellen, die mehr als eine Million Kilometer von der Erde entfernt an einem Ort stattfinden muss, der dies kann nicht gewartet werden.

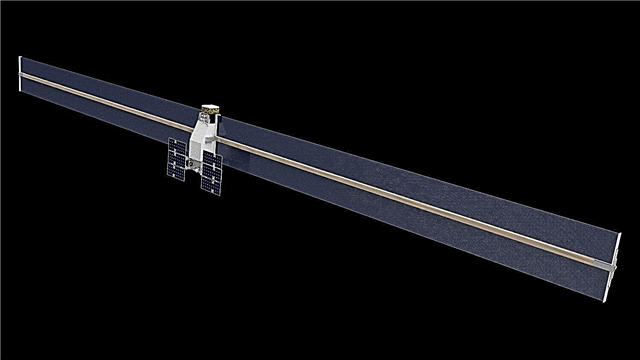

Schauen Sie sich nun die Illustration dieses Künstlers eines Satelliten an, dessen Sonnenkollektoren vollständig im Orbit gebaut wurden und niemals die Strenge der Erdgravitation erfahren. Sie sind komisch, unglaublich groß. Und wie sich herausstellt, effizient und kostengünstig.

Stellen Sie sich die Internationale Raumstation mit Sonnenkollektoren vor, die dreimal länger waren, aber in der Schwerelosigkeit der erdnahen Umlaufbahn immer noch perfekt stark und stabil.

Dies ist die Technologie, die Made in Space's Archinaut One bereits 2022 testen wird, um uns der weltraumbasierten Fertigung, die ich immer wieder betreibe, einen Schritt näher zu bringen.

Im Juli 2019 gab die NASA bekannt, dass Made In Space, ein 3D-Fertigungsunternehmen mit Sitz in Mountain View, Kalifornien, 73,7 Millionen US-Dollar erhalten hat.

Dieser Auftrag wird dazu beitragen, den Bau und den Start des Archinaut One-Raumfahrzeugs des Unternehmens zu finanzieren, das dann die Herstellung und Montage von Raumfahrzeugkomponenten im Weltraum demonstriert.

Sie werden ein Raumschiff bauen, das sein eigenes Energiesystem zusammenbaut. Im Weltraum.

Wenn alles gut geht, wird Archinaut One bereits 2022 an Bord einer Rocket Lab Electron-Rakete aus Neuseeland ins All fliegen.

Sobald es die Umlaufbahn erreicht hat, wird das Raumschiff zwei zehn Meter lange Solaranlagen bauen, die ausreichen, um einen 200-kg-Satelliten nach Industriestandard anzutreiben. Die Art von Satellit, die bei größeren Starts als sekundäre Nutzlast dient. Im Allgemeinen sind sie unterversorgt, und ihnen stehen nur wenige hundert Watt Leistung zur Verfügung.

Archinaut One druckt die Stützbalken in 3D und entfaltet dann die Sonnenkollektoren auf beiden Seiten des Raumfahrzeugs.

Durch die Herstellung des gesamten Arrays im Weltraum verfügt der kleinere Satellit über die Leistungsfähigkeit eines viel größeren Raumfahrzeugs - das Fünffache der Leistung - und kann mehr wissenschaftliche Instrumente, Kommunikationsinstrumente usw. mit Strom versorgen.

Dies ist hier in der Erdumlaufbahn sinnvoll, aber noch tiefer im Sonnensystem, wo die Menge an Sonnenenergie, die einem Raumschiff zur Verfügung steht, abnimmt.

Das Juno-Raumschiff der NASA besucht derzeit Jupiter. Das 4-Tonnen-Raumschiff verfügt über drei 9-Meter-Solaranlagen mit 18.698 Solarzellen. Hier auf der Erde können sie 14 Kilowatt Strom erzeugen. Auf der Umlaufbahn des Jupiter erhalten die Solarzellen jedoch nur 1/25 Sonnenmenge, mit der sie arbeiten können.

Die NASA hat in verschiedene Technologien investiert, die sie als "Wendepunkte" bezeichnet. Dies sind Technologien, die für Luft- und Raumfahrtunternehmen zu riskant oder kompliziert sind, um sie rentabel zu entwickeln. Wenn die NASA die Risiken verringern kann, könnten sie der Erforschung des kommerziellen Weltraums zugute kommen.

Dies war der zweite Kontakt, der Made in Space für das Archinaut-Programm verliehen wurde. Der erste Auftrag, der bereits 2016 vergeben wurde, betraf einen bodengestützten Test von Archinaut.

Es wurde in die thermische Vakuumtestumgebung von Northrop Grumman eingebaut, die die Temperaturextreme und den niedrigen Druck des Nahvakuums des Weltraums nachahmen kann.

In der Kammer konnte Archinaut verschiedene Strukturen herstellen und zusammenbauen. Es wurde gezeigt, dass vorgefertigte Komponenten wie Knoten und Traversen vollständig autonom zusammengebaut werden können sowie verschiedene Reparaturvorgänge.

Nachdem dieser Test aus dem Weg geräumt ist, wird die nächste Stufe darin bestehen, die Technologie im Weltraum zu testen, wobei Archinaut One idealerweise bis 2022 eingeführt wird.

Neben dem Archinaut-Programm arbeitet die NASA seit mehreren Jahren mit Made in Space zusammen.

Die bekannteste dieser Partnerschaften ist die Additive Manufacturing Facility (AMF), die sich derzeit an Bord der Internationalen Raumstation befindet und im März 2016 eingetroffen ist und ein Upgrade des vorherigen Druckers der Station bietet.

In den letzten Jahren hat dieser Drucker Dutzende von Objekten in der Mikrogravitationsumgebung der Umlaufbahn aus Polyethylen hergestellt. Der AMF kann jedoch mit verschiedenen Materialien wie Metallen und Verbundwerkstoffen drucken.

Die Partnerschaft mit Made in Space ermöglicht es der NASA, Ersatzteile herzustellen und defekte Teile der Station im Orbit zu reparieren. Es ermöglicht Made in Space aber auch, ihre ehrgeizigeren Pläne für eine vollständige weltraumgestützte Fertigung zu testen.

2018 verlieh ihnen die NASA für ihr vulkanisches Fertigungssystem einen Preis für die Innovationsforschung für Kleinunternehmen der Phase 2. Dies ist ein weltraumgestütztes Fertigungssystem, das mit 30 verschiedenen Ausgangsmaterialien wie Aluminium-, Titan- oder Kunststoff-Verbundwerkstoffen arbeiten kann, um 3D-Objekte zu drucken.

Vulcan kann auch Material subtrahieren und Teile bis zu ihrer endgültigen Form bearbeiten. Und alles wird robotergesteuert erledigt. Das Ziel ist es, hochfeste, hochpräzise Polymer- und Metallkomponenten im Orbit auf dem gleichen Qualitätsniveau wie das Material zu bauen, das Sie hier auf der Erde kaufen können.

Made in Space testet auch die Technologie zur Herstellung von Lichtwellenleitern im Weltraum. Diese Fasern übertragen eine enorme Datenmenge, aber das Signal muss über längere Übertragungsentfernungen verstärkt werden. Es gibt eine spezielle Art von Kristall namens ZBLAN, die ein Zehntel oder sogar ein Hundertstel des Signalverlusts herkömmlicher Fasern haben könnte, aber in der Erdgravitation schwer herzustellen ist.

Ein kürzlich an die Internationale Raumstation geliefertes Experiment wird diese ZBLAN-Fasern im Weltraum herstellen und hoffentlich bis zu 50 km gleichzeitig produzieren. Da die Startkosten gesenkt werden, kann es sogar wirtschaftlich sinnvoll sein, Glasfaserkabel im Weltraum herzustellen und sie dann wieder auf die Erde zu bringen.

Es ist aber auch sehr sinnvoll, sie im Weltraum zu halten und anspruchsvollere Satellitenhardware herzustellen, deren Erdgravitation nie bekannt war.

Made in Space arbeitet auch an einer Technologie, mit der Polyethylen wieder in neue 3D-Druckobjekte umgewandelt werden kann. Wenn es so teuer ist, Fracht in die Umlaufbahn zu fliegen, können Sie das, was Sie bereits in den Weltraum geschickt haben, recyceln und verhindern, dass es über Bord geworfen wird, um im Orbit zu verbrennen.

Dies sind alles nur Teile einer viel größeren Technologiestrategie, auf die Made in Space hinarbeitet - das Ziel eines vollständigen weltraumgestützten Fertigungs- und Montagesystems.

In Zukunft werden hier unten auf der Erde Satelliten, Teleskope und andere weltraumgestützte Hardware entwickelt. Anschließend werden die Rohstoffe mit einem Archinaut-Fertigungssystem in den Weltraum gebracht.

Archinaut wird alle Komponenten mit seinem 3D-Drucker herstellen und sie dann im Weltraum zusammenbauen.

Made in Space bietet zwei Arten von Archinaut, die sie gerade vorschlagen. Das DILO-System sieht aus wie ein achteckiger Kanister, der von Sonnenkollektoren umgeben ist und aus dem ein Roboterarm herausragt.

Im Inneren des Kanisters befinden sich alle Rohstoffe für eine weltraumgestützte Kommunikationsantenne. Der Arm nimmt gefaltete Reflektorplatten und setzt sie dann zusammen. Die Panels werden mithilfe von 3D-Druck befestigt und dann zu einer Kommunikationsschale entfaltet.

Das Raumschiff verwendet dann einen 3D-Drucker, um einen Kommunikationsboom von seiner Mitte aus herzustellen und zu extrudieren.

Die fortgeschrittenere Version heißt ULISSES. Es ist eine Version von Archinaut mit drei Roboterarmen, die einen 3D-Drucker umgeben. Das Raumschiff stellt verschiedene Traversen und Knoten her und setzt sie dann mit seinen Armen zu immer größeren Strukturen zusammen. Mit dieser Technologie sind sie wirklich nur durch die Menge an Rohstoffen begrenzt, mit denen das Raumschiff arbeiten muss.

Es könnte Weltraumteleskope mit einem Durchmesser von Dutzenden oder sogar Hunderten von Metern bauen.

Die Teile kommen für eine echte weltraumgestützte Herstellung und Montage zusammen. Bereits im Jahr 2022 werden wir sehen, wie ein Raumschiff seine eigenen Sonnenkollektoren im Weltraum zusammenbaut und so eine Struktur schafft, die niemals die Schwerkraft der Erde erfahren muss.

Und in den kommenden Jahren werden immer größere Raumschiffe fast ausschließlich im Orbit gebaut. Und ich hoffe, dass sie irgendwann aus Material hergestellt werden, das aus dem Sonnensystem gewonnen wurde.

Eines Tages werden wir den Start der letzten Frachtrakete sehen. Das letzte Mal haben wir uns die Mühe gemacht, etwas aus der massiven Schwerkraft der Erde in den Weltraum zu tragen. Von da an sind es nur noch Touristen.